Le plancher filtrant est un composant essentiel au bon fonctionnement des filtres gravitaires rapides qui sont employés dans les stations de production d’eau potable ou de traitement des eaux usées. Son rôle principal consiste à collecter et distribuer les fluides de manière uniforme afin d’optimiser le rendement en eau du filtre. Cependant, les écoulements monophasiques et diphasiques à l’intérieur du plancher filtrant pendant les phases de filtration et de lavage du filtre ainsi que l’impact du plancher sur le procédé de filtration gravitaire rapide sont peu étudiés dans la littérature.

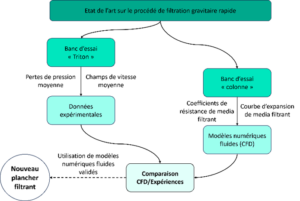

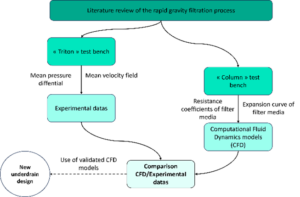

Ainsi, ce travail de thèse avait pour objectif de valider des modèles de simulations numériques fluides (CFD) dans les différentes phases de fonctionnement d’un filtre gravitaire rapide à l’aide de données expérimentales mesurées dans les écoulements à l’intérieur du plancher Triton®. Ces modèles constituent à la fois un outil pour la compréhension fine des écoulements à l’intérieur du plancher Triton® et un outil pour la conception d’un nouveau plancher plus performant. La méthodologie de validation des modèles est illustrée sur la Figure 1.

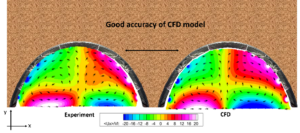

Un banc d’essai à l’échelle semi-industrielle (Figure 2) a été développé et construit. Celui-ci a permis d’obtenir expérimentalement des champs moyens de vitesse par des mesures PIV 2D2C (Particle Image Velocimetry 2D2C) ainsi que des mesures de différentiels moyens de pression dans différentes zones du plancher Triton®. Un second banc d’essai (Figure 3) a été réalisé afin de caractériser le média filtrant utilisé dans le banc d’essai « Triton ». Les données expérimentales ont ensuite été comparées aux résultats de simulations numériques URANS (Unsteady Reynolds Averaged Navier Stokes) et RANS (Reynolds Averaged Navier Stokes) afin de définir le modèle de turbulence adapté au mode de fonctionnement du filtre (Figure 4). Ces simulations ont également permis de mieux comprendre l’influence du plancher filtrant sur l’écoulement à l’intérieur du média filtrant et d’identifier de possibles améliorations.

De plus, des mesures de taux de vide ont été effectuées à l’intérieur du drain pour différents rapports de vitesse de lavage entre l’eau et l’air. Ces mesures, ainsi que les observations visuelles des écoulements pendant les lavages diphasiques, permettront de déterminer la méthode de simulation diphasique la plus adaptée.

![]()

The underdrain is a critical element in rapid gravity filters utilized for drinking water production and wastewater treatment. Its principal function is to collect and distribute fluids uniformly, thereby enhancing the filter’s water production efficiency. However, the dynamics of single-phase and two-phase flows within the filter underdrain—especially during filtration and backwashing phases—and their effects on the rapid gravity filtration process are not extensively explored in the literature.

In response to this, the objective of this thesis was to corroborate Computational Fluid Dynamics (CFD) models across various operational phases of a rapid gravity filter with empirical data gathered from the flows within the Triton® underdrain. These models serve dual purposes: they facilitate an in-depth understanding of the flow dynamics within the Triton® underdrain and aid in the engineering of a novel, more efficacious underdrain. The methodology employed for model validation in water-only flows is depicted in Figure 1.

A semi-industrial “Triton” test bench was developed and constructed, enabling the acquisition of experimental average velocity fields via 2D2C Particle Image Velocimetry (PIV) measurements. This setup also permitted the collection of average pressure differentials across various zones of the Triton® underdrain (refer to Figure 2). A subsequent test bench was assembled to characterize the filter media implemented in the “Triton” test bench (refer to Figure 3). The experimental data procured were juxtaposed with the outcomes from URANS (Unsteady Reynolds Averaged Navier-Stokes) and RANS (Reynolds Averaged Navier-Stokes) numerical simulations. This comparative analysis was instrumental in selecting the turbulence model that most accurately reflects the filter’s operational conditions (see Figure 4). Moreover, the simulations contributed to a more nuanced comprehension of the underdrain’s influence on flow within the filter media, as well as highlighting potential enhancements.

Additionally, void fraction evaluations were performed within the underdrain for varying air-water backwash velocity ratios. Coupled with visual inspections of the flow during two-phase backwashing cycles, these assessments will inform the selection of the most fitting two-phase simulation approach.

About Johnson Screens

Johnson Screens is the leading global provider of screening and auxiliary solutions. We support a wide range of industries, such as water wells, environmental, energy, chemicals, food and beverage, and mining, with our highly engineered and precisely fabricated products.

Media

Renato Barbedo – Global Marketing Director

re************@jo************.com

Other Posts

Industrial Water

Johnson Screens Unveils Aakar, the Welding Institute!

- 264 VIEWS

- 1 MIN READ

Industrial Water

Revolutionizing Customer Service with Augmented Reality

- 210 VIEWS

- 3 MIN READ

Industrial Water

Johnson Screens India Sets a Global Example Yet Again

- 368 VIEWS

- 1 MIN READ